Строительные материалы

Строи́тельные материа́лы — материалы для возведения и ремонта зданий и сооружений.

Наряду со «старыми» материалами, такими как древесина, камень и кирпич, с началом промышленной революции появились новые стройматериалы — бетон, сталь, стекло и пластмасса. В настоящее время широко используют предварительно напряжённый железобетон и металлопластик.

Содержание

Классификация

В процессе строительства, эксплуатации и ремонта зданий и сооружений строительные изделия и конструкции из которых они возводятся подвергаются различным физико-механическим, физическим и технологическим воздействиям. От инженера-строителя требуется со знанием дела правильно выбрать материал, изделия или конструкцию которая обладает достаточной стойкостью, надёжностью и долговечностью для конкретных условий.

Строительные материалы и изделия, в соответствии с теорией ИСК, делятся на: [1]

- Природные (естественные) — без изменения состава и внутреннего строения:

- неорганические (каменные материалы и изделия);

- органические (древесные материалы, солома, костра, камыш, лузга, шерсть, коллаген).

- Искусственные:

- Безобжиговые (твердение при нормальных условиях) и автоклавные (твердение при температуре 175—200 °C и давлении водяного пара 0,9-1,6 МПа):

- неорганические (клинкерные и клинкеросодержащие цементы, гипсовые, магнезиальные и др.);

- органические (битумные и дектевые вяжущие вещества, эмульсии, пасты);

- полимерные (термопластичные и термореактивные);

- комплексные:

- смешанные (смешения нескольких видов минеральных веществ);

- компаундированные (смеси и сплавы органических материалов);

- комбинированные (объединение минерального с органическим или полимерным).

- шлаковые (по химической основности шлака);

- керамические (по характеру и разновидности глины и др. компонентов);

- стекломассовых (по показателю щелочности шихты);

- каменное литье (по виду горной породы);

- комплексное (по виду соединяемых компонентов, например: шлакокерамические, стеклошлаковые).

По применению классифицируются на две основные категории. К первой категории относят — конструкционные: кирпич, бетон, цемент, лесоматериалы и др. Их применяют при возведении различных элементов зданий (стен, перекрытий, покрытий, полов). Ко второй категории — специального назначения: гидроизоляционные, теплоизоляционные, акустические, отделочные и др.

- каменные природные строительные материалы и изделия из них

- вяжущие материалы неорганические и органические

- лесные материалы и изделия из них

- металлические изделия

В зависимости от назначения, условий строительства и эксплуатации зданий и сооружений подбираются соответствующие строительные материалы, которые обладают определёнными качествами и защитными свойствами от воздействия на них различной внешней среды. Учитывая эти особенности, любой строительный материал должен обладать определёнными строительно-техническими свойствами. Например, материал для наружных стен зданий должен обладать наименьшей теплопроводностью при достаточной прочности, чтобы защищать помещение от наружного холода; материал сооружения гидромелиоративного назначения — водонепроницаемостью и стойкостью к попеременному увлажнению и высыханию; материал для покрытия дорог (асфальт, бетон) должен иметь достаточную прочность и малую истираемость, чтобы выдержать нагрузки от транспорта.

Свойства

Материалы и изделия должны обладать хорошими свойствами и качествами.

Свойство — характеристика материала, проявляющаяся в процессе его обработки, применении или эксплуатации.

Качество — совокупность свойств материала, обуславливающих его способность удовлетворять определённым требованиям в соответствии с его назначением.

Свойства строительных материалов и изделий классифицируют на четыре основные группы: физические, механические, химические, технологические и др.

К химическим относят способность материалов сопротивляться действию химически агрессивной среды, вызывающие в них обменные реакции приводящие к разрушению материалов, изменению своих первоначальных свойств: растворимость, коррозионная стойкость, стойкость против гниения, твердение.

Физические свойства: средняя, насыпная, истинная и относительная плотность; пористость, влажность, влагоотдача, теплопроводность.

Механические свойства: пределы прочности при сжатии, растяжении, изгибе, сдвиге, упругость, пластичность, жёсткость, твёрдость.

Технологические свойства: удобоукладываемость, теплоустойчивость, плавление, скорость затвердевания и высыхания.

- Истинная плотность ρ — масса единицы объёма материала в абсолютно плотном состоянии. ρ =m/Va, где Va объём в плотном состоянии. [ρ] = г/см³; кг/м³; т/м³. Например, гранит, стекло и другие силикаты практически абсолютно плотные материалы. Определение истинной плотности: предварительно высушенную пробу измельчают в порошок, объём определяют в пикнометре (он равен объёму вытесненной жидкости).

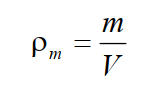

- Средняя плотность ρm=m/Ve — масса единицы объёма в естественном состоянии. Средняя плотность зависит от температуры и влажности: ρm=ρв/(1+W), где W — относительная влажность, а ρв — плотность во влажном состоянии.

- Насыпная плотность (для сыпучих материалов) — масса единицы объёма рыхло насыпанных зернистых или волокнистых материалов.

- Пористость П — степень заполнения объёма материала порами. П=Vп/Ve, где Vп — объём пор, Ve — объём материала. Пористость бывает открытая и закрытая.

Открытая пористость По — поры сообщаются с окружающей средой и между собой, заполняются водой при обычных условиях насыщения (погружении в ванну с водой). Открытые поры увеличивают проницаемость и водопоглощение материала, снижают морозостойкость.

Закрытая пористость Пз=П-По. Увеличение закрытой пористости повышает долговечность материала, снижает звукопоглощение.

Пористый материал содержит и открытые, и закрытые поры

- Водопоглощение пористых материалов определяют по стандартной методике, выдерживая образцы в воде при температуре 20±2 °C. При этом вода не проникает в закрытые поры, то есть водопоглощение характеризует только открытую пористость. При извлечении образцов из ванны вода частично вытекает из крупных пор, поэтому водопоглощение всегда меньше пористости. Водопоглощение по объёму Wo (%) — степень заполнения объёма материала водой: Wo=(mв-mc)/Ve*100, где mв — масса образца материала, насыщенного водой; mc — масса образца в сухом состоянии. Водопоглощение по массе Wм (%) определяют по отношению к массе сухого материала Wм=(mв-mc)/mc*100. Wo=Wм*γ, γ — объемная масса сухого материала, выраженная по отношению к плотности воды (безразмерная величина). Водопоглощение используют для оценки структуры материала с помощью коэффициента насыщения: kн = Wo/П. Он может меняться от 0 (все поры в материале замкнутые) до 1 (все поры открытые). Уменьшение kн говорит о повышении морозостойкости.

- Водопроницаемость — это свойство материала пропускать воду под давлением. Коэффициент фильтрации kф (м/ч — размерность скорости) характеризует водопроницаемость: kф=Vв*а/[S(p1-p2)t], где kф=Vв — количество воды, м³, проходящей через стенку площадью S = 1 м², толщиной а = 1 м за время t = 1ч при разности гидростатического давления на границах стенки p1 — p2 = 1 м вод. ст.

- Водонепроницаемость материала характеризуется маркой W2; W4; W8; W10; W12, обозначающей одностороннее гидростатическое давление в кгс/см², при котором бетонный образец-цилиндр не пропускает воду в условиях стандартного испытания. Чем ниже kф, тем выше марка по водонепроницаемости.

- Водостойкость характеризуется коэффициентом размягчения kp = Rв/Rс, где Rв — прочность материала насыщенного водой, а Rс — прочность сухого материала. kp меняется от 0 (размокающие глины) до 1 (металлы). Если kp меньше 0,8, то такой материал не используют в строительных конструкциях, находящихся в воде.

- Гигроскопичность — свойство капиллярно-пористого материала поглощать водяной пар из воздуха. Процесс поглощения влаги из воздуха называется сорбцией, он обусловлен полимолекулярной адсорбцией водяного пара на внутренней поверхности пор и капиллярной конденсацией. С повышением давления водяного пара (то есть увеличением относительной влажности воздуха при постоянной температуре) возрастает сорбционная влажность материала.

- Капиллярное всасывание характеризуется высотой поднятия воды в материале, количеством поглощённой воды и интенсивностью всасывания. Уменьшение этих показателей отражает улучшение структуры материала и повышение его морозостойкости.

- Влажностные деформации. Пористые материалы при изменении влажности меняют свой объём и размеры. Усадка — уменьшение размеров материала при его высыхании. Набухание происходит при насыщении материала водой.

- Теплопроводность — свойство материала передавать тепло от одной поверхности к другой. Формула Некрасова связывает теплопроводность λ [Вт/(м·С)] с объемной массой материала, выраженной по отношению к воде: λ=1,16√(0,0196 + 0,22γ2)-0,16. При повышении температуры теплопроводность большинства материалов возрастает. R — термическое сопротивление, R = 1/λ.

- Теплоёмкость с [ккал/(кг·С)] — то количество тепла, которое необходимо сообщить 1 кг материала, чтобы повысить его температуру на 1 °C. Для каменных материалов теплоёмкость меняется от 0,75 до 0,92 кДж/(кг·С). С повышением влажности возрастает теплоёмкость материалов.

- Огнеупорность — свойство материала выдерживать длительное воздействие высокой температуры (от 1580 °C и выше), не размягчаясь и не деформируясь. Огнеупорные материалы применяют для внутренней футеровки промышленных печей. Тугоплавкие материалы размягчаются при температуре выше 1350 °C.

- Огнестойкость — свойство материала сопротивляться действию огня при пожаре в течение определённого времени. Она зависит от сгораемости материала, то есть от его способности воспламеняться и гореть. Несгораемые материалы — бетон, кирпич, сталь и т. д. Но при температуре выше 600 °C некоторые несгораемые материалы растрескиваются (гранит) или сильно деформируются (металлы). Трудносгораемые материалы под воздействием огня или высокой температуры тлеют, но после прекращения действия огня их горение и тление прекращается (асфальтобетон, пропитанная антипиренами древесина, фибролит, некоторые пенопласты). Сгораемые материалы горят открытым пламенем, их необходимо защищать от возгорания конструктивными и другими мерами, обрабатывать антипиренами.

- Линейное температурное расширение. При сезонном изменении температуры окружающей среды и материала на 50 °C относительная температурная деформация достигает 0,5-1 мм/м. Во избежание растрескивания сооружения большой протяжённости разрезают деформационными швами.

Морозостойкость строительных материалов: свойство насыщенного водой материала выдерживать попеременное замораживание и оттаивание. Количественно морозостойкость оценивается маркой. За марку принимается наибольшее число циклов попеременного замораживания до −20 °C и оттаивания при температуре 12-20 °C, которое выдерживают образцы материала без снижения прочности на сжатие более 15 %; после испытания образцы не должны иметь видимых повреждений — трещин, выкрашивания (потери массы не более 5 %).

Упругость — самопроизвольное восстановление первоначальной формы и размера после прекращения действия внешней силы.

Пластичность — свойство изменять форму и размеры под действием внешних сил не разрушаясь, причём после прекращения действия внешних сил тело не может самопроизвольно восстанавливать форму и размер.

Остаточная деформация — пластичная деформация.

Относительная деформация — отношение абсолютной деформации к начальному линейному размеру(ε=Δl/l).

Модуль упругости — отношения напряжения к отн. деформации (Е=σ/ε).

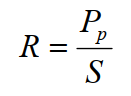

Прочность — свойство материала сопротивляться разрушению под действием внутренних напряжений, вызванных внешними силами или др. Прочность оценивают пределом прочности — временным сопротивлением R, определённом при данном виде деформации. Для хрупких (кирпич, бетон) основная прочностная характеристика — предел прочности при сжатии. Для металлов, стали — прочность при сжатии такая же, как и при растяжении и изгибе. Так как строительные материалы неоднородны, предел прочности определяют как средний результат серии образцов. На результаты испытаний влияют форма, размеры образцов, состояния опорных поверхностей, скорость нагружения. В зависимости от прочности материалы делятся на марки и классы. Марки записываются в кгс/см², а классы — в МПа. Класс характеризует гарантированную прочность. Класс по прочности В называется временным сопротивлением сжатию стандартных образцов (бетонных кубов с размером ребра 150 мм), испытанных в возрасте 28 суток хранения при температуре 20±2 °C с учётом статической изменчивости прочности.

Коэффициент конструктивного качества: ККК=R/γ(прочность на относит. плотность), для 3-й стали ККК=51 МПа, для высокопрочной стали ККК=127 МПа, тяжёлого бетона ККК=12,6 МПа, древесины ККК=200 МПа.

Твёрдость — показатель, характеризующий свойство материалов сопротивляться проникновению в него другого, более плотного материала. Показатель твёрдости: НВ=Р/F (F — площадь отпечатка, P — это сила), [НВ]=МПа. Шкала Мооса: тальк, гипс, известь…алмаз.

Истирание — потеря первоначальной массы образца при прохождении этим образцом определённого пути абразивной поверхности. Истирание: И=(m1-m2)/F, где F — площадь истираемой поверхности.

Износ — свойство материала сопротивляться одновременно воздействию истирающих и ударных нагрузок. Износ определяют в барабане со стальными шарами или без них.

Природные каменные материалы

Классификация и основные виды горных пород

В качестве природных каменных материалов в строительстве используют горные породы, которые обладают необходимыми строительными свойствами.

По геологической классификации горные породы подразделяют на три типа:

- магматические (первичные)

- осадочные (вторичные)

- метаморфические (видоизменённые)

1) Изверженные (первичные) горные породы образовались при остывании поднявшейся из глубин земли расплавленной магмы. Строения и свойства изверженных горных пород в значительной степени зависят от условия остывания магмы, в связи с чем эти породы подразделяют на глубинные и излившиеся.

Глубинные горные породы образовались при медленном остывании магмы в глубине земной коры при больших давлениях вышележащих слоёв земли, что способствовало формированию пород с плотной зернисто-кристаллической структурой, большой и средней плотностью, высоким пределом прочности при сжатии. Эти породы обладают малым водопоглощением и высокой морозостойкостью. К этим породам относят гранит, сиенит, диорит, габбро и др.

Излившиеся породы образовались в процессе выхода магмы на земную поверхность при сравнительно быстром и неравномерном охлаждении. Наиболее распространёнными излившимися породами являются порфир, диабаз, базальт, вулканические рыхлые породы.

2) Осадочные (вторичные) горные породы образовались из первичных (изверженных) горных пород под воздействием температурных перепадов, солнечной радиации, действия воды, атмосферных газов и др. В связи с этим осадочные горные породы подразделяют на обломочные (рыхлые), химические и органогенные.

К обломочным рыхлым горным породам относят гравий, щебень, песок, глину.

Химические осадочные породы: известняк, доломит, гипс.

Органогенные горные породы: известняк-ракушечник, диатомит, мел.

3) Метаморфические (видоизменённые) горные породы образовались из изверженных и осадочных горных пород под влиянием высоких температур и давлений в процессе поднятия и опускания земной коры. К ним относят глинистый сланец, мрамор, кварцит.

Классификация и основные виды природных каменных материалов

Природные каменные материалы и изделия получают путём обработки горных пород.

По способу получения каменные материалы подразделяют на:

- рваный камень (бут) — добывают взрывным способом

- грубоколотый камень — получают раскалыванием без обработки

- дроблёный — получают дроблением (щебень, искусственный песок)

- сортированный камень (булыжник, гравий).

Каменные материалы по форме делят на

- камни неправильной формы (щебень, гравий)

- штучные изделия, имеющие правильную форму (плиты, блоки).

Щебень — остроугольные куски горных пород размером 5-70 мм, получаемые при механическом или природном дроблении бута (рваный камень) или естественных камней. Его используют в качестве крупного заполнителя для приготовления бетонных смесей, устройства оснований.

Гравий — окатанные куски горных пород размером 5-120 мм, также используется для приготовления искусственных гравийно-щебёночных смесей.

Песок — рыхлая смесь зёрен горных пород размером 0,14-5 мм. Он образуется обычно в результате выветривания горных пород, но может быть получен и искусственным путём — дроблением гравия, щебня, и кусков горных пород.

Гидратационные (неорганические) вяжущие вещества

- Воздушные вяжущие вещества.

- Гидравлические вяжущие вещества.

Гидратационными (неорганическими) вяжущими веществами называют тонко измельчённые материалы (порошки), которые при смешивании с водой образуют пластичное тесто, способное в процессе химического взаимодействия с ней затвердевать, набирать прочность, связывая при этом в единый монолит введённые в него заполнители, обычно каменные материалы (песок, гравий, щебень), образуя тем самым искусственный камень типа песчаника, конгломерата.

Гидратационные вяжущие подразделяют на:

- воздушные (твердеющие и набирающие прочность только в воздушной среде)

- гидравлические (твердеющие во влажной, воздушной среде и под водой).

Строительная воздушная известь (CaO) — продукт умеренного обжига при 900—1300 °C природных карбонатных пород (CaCO3), содержащих до 8 % глинистых примесей (известняк, доломит, мел и др.). Обжиг осуществляют в шахтах и вращающихся печах. Наиболее широкое распространение получили шахтные печи. При обжиге известняка в шахтной печи движущийся в шахте сверху вниз материал проходит последовательно три зоны: зону подогрева (сушка сырья и выделение летучих веществ), зону обжига (разложение веществ) и зону охлаждения. В зоне подогрева известняк нагревается до 900 °C за счёт тепла поступающего из зоны обжига от газообразных продуктов горения. В зоне обжига происходит горение топлива и разложение известняка (CaCO3) на известь (CaO) и диоксид углерода (CO2) при температуре 1000—1200 °C. В зоне охлаждения обожжённый известняк охлаждается до 80-100 °C двигающимся снизу вверх холодным воздухом.

В результате обжига полностью теряется двуокись углерода и получается комовая, негашёная известь в виде кусков белого или серого цвета. Комовая негашёная известь является продуктом, из которого получают разные виды строительной воздушной извести: молотую порошкообразную негашёную известь, известковое тесто.

Строительную воздушную известь различного вида используют при приготовлении кладочных и штукатурных растворов, бетонов низких марок (работающих в воздушно-сухих условиях), изготовлении плотных силикатных изделий (кирпича, крупных блоков, панелей), получении смешанных цементов.

Гидротехнические и гидромелиорационные сооружения и конструкции работают в условиях постоянного воздействия воды. Эти тяжёлые условия эксплуатации конструкций и сооружений требуют применения вяжущих веществ, обладающих не только необходимыми прочностными свойствами, но и водостойкостью, морозостойкостью и коррозионной стойкостью. Такими свойствами обладают гидравлические вяжущие вещества.

Гидравлическую известь получают умеренным обжигом природных мергелей и мергелистых известняков при 900—1100 °C. Мергель и мергелистый известняк идущие для производства гидравлической извести содержат от 6 до 25 % глинистых и песчаных примесей. Её гидравлические свойства характеризуются гидравлическим (или основным) модулем (m), представляющим отношение в процентах содержания окислов кальция к содержанию суммы окислов кремния, алюминия и железа:

Гидравлическая известь — медленно схватывающееся и медленнотвердеющее вещество. Её применяют для приготовления строительных растворов, низкомарочных бетонов, лёгких бетонов, при получении смешанных бетонов.

Портландцемент

Гидравлическое вяжущее вещество, получаемое путём совместного, тонкого помола клинкера и двуводного гипса.

Клинкер — продукт обжига до спекания (при t>1480 °C) однородной, определённого состава природной или сырьевой смеси известняка или гипса. Сырьевую массу обжигают во вращающихся печах.

Портландцемент как вяжущее вещество используют при приготовлении цементных растворов и бетонов.

Шлакопортландцемент — в своём составе имеет гидравлическую добавку в виде гранулированного, доменного или электротермофосфорного шлака, охлаждаемого по специальному режиму. Его получают путём совместного помола портландцементного клинкера (до 3,5 %), шлака (20-80 %), и гипсового камня (до 3,5 %). Шлакопортландцемент характеризуется медленным нарастанием прочности в начальные сроки твердения, однако в дальнейшем скорость нарастания прочности возрастает. Он чувствителен к окружающей температуре, стоек при воздействии на него мягких сульфатных вод, имеет пониженную морозостойкость.

Карбонатный портландцемент получают путём совместного помола цементного клинкера с 30 % известняка. Он обладает пониженным тепловыделением при твердении, повышенной стойкостью.

Марка портландцемента — условное обозначение, выражающее минимальные требования к пределу прочности при сжатии образцов из стандартного цементного раствора, изготовленных, твердевших и испытанных в условиях и в сроки, установленные нормативной документацией (ГОСТ 10178, ГОСТ 310). Марку портландцемента получают путём округления в низшую сторону до целых значений (400, 500, 550 и 600) прочностного ряда в кг/см², определяемого соответствующим стандартом (например, в данном случае, ГОСТ 10178), величин прочности при сжатии образцов — половинок призм размером 4×4×16 см, предварительно испытанных на прочность при изгибе в возрасте 28 суток. Образцы изготавливаются (ГОСТ 310) из растворной смеси 1:3 на стандартном нормальном песке при В/Ц близком к 0,40, хранятся до испытаний в течение суток при влажности не менее 90 %, а затем до 28 суток в воде при температуре 20±2 °C.

Для отнесения цемента к определённой марке, кроме нормируемых значений прочности при сжатии в возрасте 28 суток, должны быть также определены нормируемые значения прочности при изгибе, а для быстротвердеющего портландцемента и шлакопортландцемента, кроме прочности в 28 суток, также нормируемые значения прочности при сжатии и изгибе в возрасте 3 суток.

Активность цемента, используемая для расчётов состава бетона и др. смесей, является показателем прочности на сжатие образца размером 4×4×16 см в возрасте 28 суток.

Кроме предусмотренных ГОСТ 10178 марок 400, 500, 550 и 600, производитель цемента по техническим условиям может выпускать цементы более низких (300, 200) или более высоких марок (700 и выше).

Наряду с характеристикой прочности цемента путём отнесения его к той или иной марке, нормативные документы (ГОСТ 30515, ГОСТ 30744, ГОСТ 31108) предусматривают возможность отнесения цемента к определённому классу прочности.

Строительные растворы

Строительные растворы представляют собой тщательно отдозированные мелкозернистые смеси, состоящие из неорганического вяжущего вещества (цемент, известь, гипс, глина), мелкого заполнителя (песка, дроблёного шлака), воды и в необходимых случаях добавок (неорганических или органических). В свежеприготовленном состоянии их можно укладывать на основание тонким слоем, заполняя все его неровности. Они не расслаиваются, схватываются, твердеют и набирают прочность, превращаясь в камневидный материал.

Строительные растворы используют при каменных кладках, отделочных, ремонтных и др. работах. Их классифицируют по средней плотности: тяжёлые с средней ρ=1500 кг/м³, лёгкие со средней ρ

Растворы приготовленные на одном виде вяжущего вещества, называют простыми, из нескольких вяжущих веществ смешанными (цементно-известковый).

Строительные растворы приготовленные на воздушных вяжущих, называют воздушными (глиняные, известковые, гипсовые). Состав растворов выражают двумя (простые 1:4) или тремя (смешанные 1:0,5:4) числами, показывающие объёмное соотношение количества вяжущего и мелкого заполнителя. В смешанных растворах первое число выражает объёмную часть основного вяжущего вещества, второе — объёмную часть дополнительного вяжущего вещества по отношению к основному. В зависимости от количества вяжущего вещества и мелкого заполнителя растворные смеси подразделяют на жирные — с содержанием большого количества вяжущего вещества. Нормальные — с обычным содержанием вяжущего вещества. Тощие — содержащие относительно небольшое количество вяжущего вещества (малопластичные).

Для приготовления строительных растворов лучше использовать песок с зёрнами, имеющими шероховатую поверхность. Песок предохраняет раствор от растрескивания при твердении, снижает его стоимость.

Гидроизоляционные растворы (водонепроницаемые) — цементные растворы состава 1:1 — 1:3,5 (обычно жирные), в которые добавляют алюминат натрия, нитрат кальция, хлористое железо, битумную эмульсию.

Для изготовления гидроизоляционных растворов используют портландцемент, сульфатостойкий портландцемент. В качестве мелкого заполнителя в гидроизоляционных растворах используют песок.

Кладочные строительные растворы — используют при кладке каменных стен, подземных сооружений. Они бывают цементно-известковые, цементно-глиняные, известковые и цементные.

Отделочные (штукатурные) растворы — подразделяют по назначению на наружные и внутренние, по расположению в штукатурке на подготовительные и отделочные.

Акустические растворы — лёгкие растворы, обладающие хорошей звукоизоляцией. Приготовляют эти растворы из портландцемента, шлакопортландцемента, извести, гипса и др. вяжущих веществ с использованием в качестве заполнителя лёгких пористых материалов (пемзы, перлита, керамзита, шлака).

Стекло и стеклянные изделия

Стекло — переохлаждённый расплав сложного состава из смеси силикатов и других веществ. Отформованные стеклянные изделия подвергают специальной термической обработки — обжигу.

Оконное стекло выпускают в листах размером до 3210×6000 мм. Стекло в соответствии с его оптическими искажениями и нормируемыми пороками подразделяют на марки М0-М7.

По толщине стекло делят на:

- одинарное (толщиной 2 мм)

- полуторное (2,5 мм)

- двойное (3 мм)

- утолщённое (4-10 мм).

Витринное стекло выпускают полированным и неполированным в виде плоских листов толщиной 2-12 мм. Применяют его для остекления витрин и проёмов. В дальнейшем листы стекла можно подвергать дальнейшей обработке: гнуть, закалять, наносить покрытия.

Стекло листовое высокоотражающее — это обычное оконное стекло, на поверхность которого нанесена тонкая полупрозрачная отражающая свет плёнка, изготовленная на основе окиси титана. Стекло с плёнкой отражает до 40 % падающего света, светопропускание 50-50 %. Стекло уменьшает просмотр с наружной стороны и снижает проникание внутрь помещения солнечной радиации.

Стекло листовое радиозащитное — это обычное оконное стекло, на поверхность которого нанесена тонкая прозрачная экранирующая плёнка. Экранирующую плёнку наносят на стекло в процессе его формирования на машинах. Светопропускание не ниже 70 %.

Армированное стекло — изготавливают на поточных линиях методом непрерывного проката с одновременным закатыванием внутрь листа металлической сетки. Это стекло имеет гладкую, узорчатую поверхность, может быть бесцветным или цветным.

Стекло теплопоглощающее обладает способностью поглощать инфракрасные лучи солнечного спектра. Оно предназначено для остекления оконных проёмов с целью уменьшения проникания солнечной радиации внутрь помещений. Это стекло пропускает лучи видимого света не менее чем на 65 %, инфракрасных лучей не более 35 %.

Стеклянные трубы изготавливают из обычного прозрачного стекла способом вертикального или горизонтального вытягивания. Длина труб — 1000-3000 мм, внутренний диаметр — 38-200 мм. Трубы выдерживают гидравлическое давление до 2 МПа.

Ситаллы получают путём введения в расплавленную стеклянную массу специального состава катализаторов кристаллизации. Из такого расплава формируют изделия, затем их охлаждают, в результате расплавленная масса превращается в стекло. При последующей тепловой обработке стекла происходит его полная или частичная кристаллизация — образуется ситолл. Он имеет большую прочность, малую среднюю плотность, высокую износостойкость. Применяется при облицовке наружных или внутренних стен, изготовлении труб, плит для полов.

Стемалит представляет листовое стекло различной фактуры, покрытое с одной стороны глухими керамическими кристаллами разного цвета. Изготавливают его из неполированного витринного или прокатного стекла толщиной 6-12 мм. Применяют его для наружной и внутренней облицовки зданий, изготовления стеновых панелей.

Безобжиговые искусственные каменные материалы и изделия на основе гидротационных вяжущих веществ

Безобжиговые искусственные каменные материалы и изделия изготавливают из смеси вяжущих веществ, воды и заполнителей путём её формирования и соответствующей обработки. По виду вяжущего вещества их подразделяют на силикатные, известково-шлаковые, газосиликатные, газобетонные, гипсовые, гипсобетонные, асбестоцементные и др.

По условиям твердения — их делят на:

- изделия твердеющие при автоклавной и тепловой обработке

- изделия, твердеющие в условиях воздушно-влажной среды.

Материалы и изделия автоклавного твердения

Для производства изделий автоклавного твердения широко используют местные материалы: известь, кварцевые пески, отходы промышленности.

Прочные и водостойкие автоклавные материалы и изделия получаются в результате химического взаимодействия тонкоизмельчённых извести и кремнезёмистых компонентов в процессе их гидротермической обработки в паровой среде при 175 °C в автоклавах под давлением 0,8-1,4 МПа. В результате химической реакции возникает прочное и водостойкое вещество (силикат кальция), который цементирует частицы песка, образуя искусственный камень. Автоклавные материалы и изделия могут иметь как плотную, так и ячеистую структуру.

Автоклавный силикатный бетон

Смесь известково-кремнезёмистого вяжущего, песка и воды. В качестве вяжущих используют известково-пуццолановый, известково-шлаковый и известково-зольный цементы. Изделия из силикатного автоклавного бетона имеют достаточную морозостойкость, водостойкость и химическую стойкость к некоторым агрессивным средам. Из автоклавного силикатного изготовляют крупные, плотные, силикатные стеновые блоки.

Автоклавный ячеистый бетон

Приготовляют из однородной смеси минерального вяжущего, кремнезёмистого компонента, гипса и воды. Вяжущими материалами служат портландцемент, молотая известь-кипелка. Во время выдержки изделия перед автоклавной обработкой из него выделяется водород, в результате чего в однородной пластично-вязкой вяжущей среде образуются мельчайшие пузырьки. В процессе газовыделения эти пузырьки увеличиваются в размерах, создавая сфероидальные ячейки во всей массе ячеистой бетонной смеси.

При автоклавной обработке под давлением 0,8-1,2 МПа в высоковлажной воздушно-паровой среде при 175—200 °C происходит интенсивное взаимодействие вяжущего вещества кремнезёмным компонентов с образованием силиката кальция и др. цементирующих новообразований, благодаря которым структура ячеисто высокопористого бетона приобретает прочность.

Из ячеистого бетона изготовляют панели однорядной разрезки, стеновые и крупные блоки, однослойные и двухслойные стеновые навесные панели, однослойные плиты междуэтажных и чердачных перекрытий.

Силикатный кирпич формуют на специальных прессах из тщательно приготовленной однородной смеси чистого кварцевого песка (92-95 %), воздушной извести (5-8 %) и воды (7-8 %). После прессования кирпич запаривают в автоклавах в среде, насыщенной парами, при 175 °C и давлении 0,8 МПа. Изготавливают кирпич одинарный размером 250×120×65 мм и модульный (полуторный) размером 250×120×88 мм; сплошной и пустотелый, лицевой и рядовой. Марка кирпича: 75, 100, 125, 150, 200, 250.

Асбестоцементные изделия

Для изготовления асбестоцементных изделий используют асбестоцементную смесь, состоящую из тонковолокнистого асбеста (8-10 %), портландцемента для асбестоцементных изделий и воды. После затвердевания смеси образуется искусственный асбестоцементный каменный материал, представляющий цементный камень. Для производства асбестоцементных изделий применяют асбест III—IV сорта, портландцемент для асбестоцементных изделий марок 300, 400, 500 или песчаный цемент, состоящий из портландцемента и тонкомолотого кварцевого песка и воду с температурой 20-25 °C, не содержащую глинистых примесей, органических веществ и минеральных солей.

Трубы водопроводные безнапорные и напорные, для прокладки телефонных кабелей и газовые имеют правильную цилиндрическую форму. Они гладкие, не имеют трещин. Безнапорные трубы применяют при прокладке безнапорных внутренних и наружных трубопроводов, транспортирующих бытовые и атмосферные сточные воды; при строительстве безнапорных трубчатых гидротехнических сооружений и дренажных коллекторов осушительных систем; при подземной прокладке кабелей. Напорные трубы широко применяют при строительстве подземных водопроводов, современных автоматизированных оросительных систем, теплосетей.

Плиты плоские облицовочные прессованные изготовляют неокрашенные, окрашенные. Их применяют для облицовки стен, перегородок панелей. Длина их 600—1600 мм, ширина 300—1200, толщина 4-10 мм.

Гипсовые и гипсобетонные изделия

Изделия на основе гипсовых вяжущих имеют сравнительно небольшую плотность, достаточную прочность, несгораемы, обладают высокими звуко- и тепло изоляционными свойствами, хорошо поддаются обработке (распиливанию, сверлению). Для повышения влаго- и водостойкости гипсовых изделий при их изготовлении используют гипсо-цементно-пуццолонавые и гипсошлакоцементнопуццолам. вяжущие, покрывают их водостойкими водонепроницаемыми защитными красками или пастами. Изделия на основе гипсовых вяжущих изготавливают из гипсового теста, гипсового раствора или гипсобетона с минеральными заполнителями (песок, керамзитовый гравий…) и органическими наполнителями (древесные опилки, стружка, камыш…). Гипсовые и гипсобетонные изделия обладают значительной хрупкостью, поэтому в них при их изготовлении вводят армирующие материалы в виде деревянных реек, камыша, металлической арматуры (сетка, проволока…).

Листы гипсовые обшивочные изготавливают из гипсового листа, облицованного с двух сторон картоном. Гипсовый лист приготовляют из смеси строительного гипса с минеральными или органическими добавками. Их применяют для внутренней обшивки стен, перегородок, потолков зданий. Различаются гипсокартонные и гипсоволокнистые листы.

Плиты гипсовые для перегородок изготовляют из смеси строительного гипса с минеральными или органическими наполнителями. Плиты выпускают сплошные и пустотелые толщиной 80-100 мм. Гипсовые и гипсобетонные перегородочные плиты применяют для устройства перегородок внутри здания.

Панели гипсобетонные для основания полов изготовляют из гипсобетона с пределом прочности при сжатии не менее 7 МПа. Они имеют деревянный реечный каркас. Размеры панелей определяются размерами помещений. Панели предназначены под полы из линолеума, плиток в помещениях с нормальной влажностью.

Блоки гипсовые вентиляционные изготавливают из строительного гипса с пределом прочности при сжатии 12-13 МПа или из смеси гипсоцементно-пуццоланового вяжущего с добавками. Блоки предназначены для устройства вентиляционных каналов в жилых, общественных и промышленных зданиях.

Блоки гипсовые пазогребневые применяются при малоэтажном строительстве, а также при возведении перегородок внутри зданий и сооружений промышленного, административного и жилищного направления. Замковое соединение блоков в кладке достигается наличием на каждой из горизонтальных плоскостей соответственно паза и гребня. Соединение паз-гребнь позволяет вести быстрый монтаж стены из пазогребневых блоков. В каждом блоке предусмотрены две сквозные пустоты, позволяющие получать лёгкие конструкции перегородок. При кладке стен пустоты всех рядов совмещаются, образуя герметичные замкнутые воздушные полости, заполняемые эффективными утеплительными материалами (керамзит, минералвата, пенополиуретан и т. п.). При заполнении этих пустот тяжёлым бетоном, можно создать любые несущие конструкции. Плиты гипсовые пазогребневые предназначаются для поэлементной сборки ненесущих перегородок в зданиях различного назначения и для внутренней облицовки наружных стен зданий. Гипсовые блоки — применяются в соответствии со строительными нормами и правилами для самонесущих и ограждающих конструкций жилых, общественных, промышленных и сельскохозяйственных зданий, в основном при малоэтажном строительстве.

Благодаря своим физико-механическим свойствам кладка из гипсовых блоков имеет высокие показатели индекса звукоизоляции воздушного шума (50 дБ) и теплопроводности, что имеет немаловажное значение при строительстве как жилых, так и производственных помещений.

Искусственные обжиговые материалы

Искусственные обжиговые материалы и изделия (керамику) получают путём обжига при 900—1300 °C отформованной и высушенной глиняной массы. В результате обжига глиняная масса превращается в искусственный камень, обладающий хорошей прочностью, высокой плотностью сложения, водостойкостью, водонепроницаемостью, морозостойкостью и долговечностью. Сырьём для получения керамики служит глина с вводимыми в неё в некоторых случаях, отощающими добавками. Эти добавки уменьшают усадку изделий при сушке и обжиге, увеличивают пористость, уменьшают среднюю плотность и теплопроводность материала. В качестве добавок используют песок, измельчённую керамику, шлаки, золы, уголь, опилки. Температура обжига зависит от температуры начала плавления глины. Керамические строительные материалы подразделяют на пористые и плотные. Пористые материалы имеют относительную плотность до 95 % и водопоглощение более 5 %; их предел прочности при сжатии не превышает 35 МПа (кирпич, дренажные трубы). Плотные материалы имеют относительную плотность более 95 %, водопоглощение менее 5 %, предел прочности при сжатии до 100 МПа; они обладают износостойкостью (плитки для полов).

Керамические материалы и изделия из легкоплавких глин

- Кирпич глиняный обыкновенный пластического прессования изготавливают из глин с отощающими добавками или без них. Кирпич представляет собой параллелепипед. Марки кирпича: 300, 250, 200, 150, 125, 100.

- Кирпич (камень) керамический пустотелый пластического прессования выпускают для кладки несущих стен одноэтажных и многоэтажных зданий, внутренних помещений, стен и перегородок, облицовки кирпичных стен.

- Кирпич строительный лёгкий изготовляют путём формовки и обжига массы из глин с выгорающими добавками, а также из смесей песка и глин с выгорающими добавками. Размер кирпича: 250×120×88 мм, марки 100, 75, 50, 35. Кирпич глиняный обыкновенный применяют при кладке внутренних и наружных стен, столбов и других частей зданий и сооружений. Кирпич глиняный и керамический пустотелые применяют при кладке внутренних и наружных стен зданий и сооружений выше гидроизоляционного слоя. Кирпич лёгкий применяют при кладке наружных и внутренних стен зданий с нормальной влажностью внутри помещений.

- Черепицу изготовляют из жирной глины путём обжига при 1000—1100 °C. Доброкачественная черепица при лёгком ударе молотком издаёт чистый, не дребезжащий звук. Она прочна, очень долговечна и огнестойка. Недостатки — большая средняя плотность, утяжеляющая несущую конструкцию крыши, хрупкость, необходимость устраивать крыши с большим уклоном для обеспечения быстрого стока воды.

- Дренажные керамические трубы изготавливают из глин с отощающими добавками или без них, внутренний диаметр 25-250 мм, длиной 333, 500, 1000 мм и толщиной стенок 8-24 мм. Их изготавливают на кирпичных ил специальных заводах. Дренажные керамические трубы применяют при строительстве осушительно-увлажнительных и оросительных систем, коллекторно-дренажных водоводов.

Керамические материалы и изделия из тугоплавких глин

- Камень для подземных коллекторов изготовляют трапецеидальной формы с боковыми пазами. Его применяют при прокладке подземных коллекторов диаметром 1,5 и 2 м, при устройстве канализационных и др. сооружений.

- Плитку керамическую фасадную применяют для облицовки зданий и сооружений, панелей, блоков.

- Керамические канализационные трубы изготавливают из тугоплавких и огнеупорных глин с отощающими добавками. Они имеют цилиндрическую форму и длину 800, 1000 и 1200 мм, внутренний диаметр 150—600 м.

- Плитку для полов по виду лицевой поверхности подразделяют на гладкую, шероховатую и теснённую; по цвету — на одноцветную и многоцветную; по форме — на квадратную, прямоугольную, треугольную, шестигранную, четырёхгранную. Толщина плитки 10 и 13 мм. Применяют её для устройства полов в помещениях промышленных, водохозяйственных зданий с влажным режимом.

- Керамическая кровельная черепица — один из древнейших видов кровельных материалов, который активно используется в строительстве и в наше время. Процесс изготовления керамической черепицы можно разделить на несколько этапов — глиняной заготовке сначала придают форму, её сушат, сверху наносят покрытие, а затем обжигают в печи при температуре около 1000 °C.

Коагуляционные (органические) вяжущие материалы

Растворы и бетоны на их основе.

Органические вяжущие материалы, применяемые при устройстве гидроизоляции, при изготовлении гидроизоляционных материалов и изделий, а также гидроизоляционных и асфальтовых растворов, асфальтобетонов, подразделяют на битумные, дёгтёвые, битумно-дёгтёвые. Они хорошо растворяются в органических растворителях (бензине, керосине), обладают водонепроницаемостью, способны при нагревании переходить из твёрдого состояния в пластичное, а затем жидкое, имеют высокую прилипаемость и хорошее сцепление со строительными материалами (бетоном, кирпичом, деревом).

Ангидрит встречается как естественная горная порода (CaSO4) без кристаллической воды (природный ангидрит NAT) или образуется из искусственно приготовленного ангидрита в установках по извлечению серы из дымовых газов на электростанциях, работающих на угле (синтетический ангидрит SYN). Его часто обозначают также REA — гипс. Чтобы ангидрит мог воспринимать воду, к нему добавляют в качестве возбудителей (ингибиторов) основные материалы, такие, как строительная известь, или основные и солевидные материалы (смешанные ингибиторы).

Ангидридный раствор начинает схватываться через 25 минут и становится твёрдым не позже чем через 12 часов. Его твердение происходит только на воздухе. Ангидритное вяжущее (АВ) поставляется по DIN 4208 двух классов прочности. Он может применяться в качестве вяжущего для штукатурок и стяжек, а также для внутренних строительных конструкций. Штукатурки с ангидритным вяжущим необходимо защищать от влаги.

Смешанные вяжущие — это гидравлические вяжущие, содержащие тонкомолотый трасс, доменные шлаки или доменный песок, а также гидрат извести или портландцемент в качестве ингибитора для восприятия воды. Смешанные вяжущие твердеют как на воздухе, так и под водой. Их прочность на сжатие установлена по DIN 4207 не менее 15 Н/мм² через 28 дней после укладки. Смешанные вяжущие могут применяться только для растворов и неармированного бетона.

Битумные материалы

Битумы подразделяют на природные и искусственные. В природе чистые битумы встречаются редко. Обычно битум добывают из горных осадочных пористых пород, пропитанных им в результате поднятия нефти из нижележащих слоёв. Искусственные битумы получают при переработке нефти, в результате отгонки из её состава газов (пропан, этилен), бензина, керосина, дизельного топлива.

Природный битум — твёрдое вещество или вязкие жидкости, состоящие из смеси углеводородов.

Асфальтовые породы — горные породы, пропитанные битумом (известняки, доломиты, песчаники, пески и глины). Битум извлекают из них нагревом, или же применяют эти породы в молотом виде (асфальтовый порошок).

Асфальтиты — породы, состоящие из твёрдого природного битума и др. органических веществ, нерастворимых в сероуглероде.

Дёгтевые материалы

Дёготь получают при сухой перегонке (нагревании при высоких температурах без доступа воздуха) каменного или бурого угля, торфа, древесины. В зависимости от исходного сырья дёготь подразделяют на каменноугольный, буроугольный, торфяной, древесный.

Каменноугольный дёготь — вязкая тёмно-бурая или чёрная жидкость, состоящая из углеводородов.

Каменноугольный пёк — твёрдое вещество чёрного цвета, получаемое после отгонки из дёгтя почти всех масляных фракций.

Асфальтовые растворы

Асфальтовые растворы применяют при устройстве гидроизоляционных штукатурок и покрытий, тротуаров, полов. Они могут быть горячими (литыми) и холодными. Состав асфальтовых растворов подбирают в зависимости от условий эксплуатации их в сооружениях.

Холодный асфальтный раствор изготовляют из смеси нефтяных битумов (5-10 %) с добавкой растворителя (бензола), порошкообразного минерального наполнителя (известняка, доломита) и чистого сухого песка, замешанной в специальных растворомешалках с разогревом до 110—120 °C. Твердение холодного асфальтового раствора происходит вследствие испарения растворителя.

Горячий асфальтовый раствор изготовляют из смеси битума (или дёгтя, пёка), порошкообразного минерального наполнителя и песка. Смесь составляющих горячего асфальтового раствора перемешивают в специальных мешалках с разогревом до 120—180 °C. Асфальтовый раствор укладывают слоями в горячем состоянии с укаткой каждого слоя катками.

Асфальтобетоны

Асфальтобетоны приготовляют на специализированных асфальтовых заводах или установках. В зависимости от назначения их подразделяют на дорожный, для устройства полов; в зависимости от состава — на битумный и дёгтевый; в зависимости от температуры укладки — на холодный и горячий.

Холодный асфальтобетон укладывают слоями на сухие или слегка влажные поверхности с лёгкой укаткой катками. Изготовляют его из смеси жидких битумов, растворителей, порошкообразного минерального наполнителя (известняка, песка) чистого щебня и песка путём смешивания и нагрева.

Полимерные материалы

Полимерные материалы представляют природные или синтетические высокомолекулярные органические соединения, состоящие из огромного количества атомов. Строение молекул полимеров может иметь линейный или объёмный характер. Полимеры, молекулы которых имеют линейное строение, обладают термопластичностью — размягчаясь при нагревании они вновь затвердевают при охлаждении. Размягчение и отвердевание можно проводить многократно. Многократное нагревание с последующим охлаждением не вносит существенных изменений в свойства материала (полиэтилен, полистирол). Полимеры, имеющие объёмное строение молекул, обладают термореактивностью — они не могут многократно обратимо расплавляться и затвердевать. При первом нагревании они становятся пластичным и принимают заданную форму, переходя в неплавкое и нерастворимое состояние (фенопласты).

По упругим свойствам полимеры подразделяют на:

- пластики (жёсткие)

- эластики (эластичные).

Полимерные материалы содержат три группы веществ:

- связующие

- пластификаторы

- наполнители.

Связующими веществами служат синтетические смолы. В качестве пластификаторов вводя глицерин, камфору и др. вещества, которые повышают эластичность и пластичность полимеров, облегчая их переработку. Наполнители (порошковые, волокнистые) придают полимерным изделиям большую механическую прочность, предотвращают усадку. Кроме этого, в состав вводят пигменты, стабилизаторы, ускорители твердения и др. вещества.

При изготовлении полимерных строительных материалов, изделий и конструкций наибольшее применение находят полиэтилен (плёнки, трубы), полистирол (плиты, лаки), полихлорвинил (линолеум), полиметилметакрилат (органическое стекло).

Благодаря хорошим механическим свойствам, эластичности, электроизоляционным качествам, способности принимать любую форму в процессе переработки полимерные материалы нашли широкое применение во всех областях строительства и в нашей повседневной жизни.

Исходные полимерные материалы

Полимеры в зависимости от метода получения подразделяют на полимеризационные и поликонденсационные. Полимеризационные полимеры получают путём полимеризации. К ним относятся полиэтилен, полистирол. Поликонденсационные полимеры получают методом поликонденсации. К ним относятся полиэфирные, акриловые, кремнийорганические и др. смолы, полиэфиры, полиуретановые каучуки.

Полиэтилен получают полимеризацией этилена из попутного и природного газа. Он стареет под действием солнечной радиации, воздуха, воды. Его плотность 0,945 г/см³, морозостойкость −70 °C термостойкость всего 60-80 °C. По способу получения различают полиэтилен высокого давления (ПВД), низкого давления (ПНД) и на окисно-хромовом катализаторе (П). При нагревании до 80 °C полиэтилен растворяется в бензоле, четырёххлористом углероде. Применяют его для изготовления плёнок отделочных материалов.

Полиизобутилен — каучукоподобный или жидкий эластичный материал, получаемый полимеризацией изобутилена. Он легче полиэтилена, менее прочен, обладает очень малой влаго- и газопроницаемостью, почти не стареет. Применяют его для изготовления гидроизоляционных тканей, защитных покрытий, плёнок, в качестве добавок в асфальтобетонах, вяжущего для клеев и др.

Полистирол — термопластичная смола, продукт полимеризации стирола (винилбензола). Применяют его для изготовления плит, облицовочных плиток, лаков эмалей и др.

Полиметилметакрилат (органическое стекло) — образуется в процессе полимеризации метилового эфира в результате его обработки метакриловой кислотой. В начале образуется метилметакрилат в виде бесцветной, прозрачной жидкости, а затем получают стеклообразный продукт в виде листов, трубок… Они очень стойки к воде, кислотам и щелочам. Применяют их для остекления, изготовления моделей.

Пластиковые панели — панели ПВХ

Пластиковые панели — сравнительно новый материал и используется он во внутренней и реже наружной отделки стен.

Изготавливается из ПВХ (поливинилхлорида) методом экструзии. Основные типоразмеры:

Толщина пластиковых панелей 5, 8, 9, 10 мм. По толщине пластиковые панели по сути делятся на два основных размера — 5 и 8-9-10 мм. Размеры от 8 до 10 мм считаются как один размер, так как под них идут молдинги стандартного размера.

Стандартная длина пластиковых панелей: вагонка (10 см) — 3 м; широкая панель (от 20 до 37 см) — 2,6, 2,7 и 3 м.

Ширина пластиковых панелей:

Ширина 10 см бывают двух видов — обычная, с широким замком (европейка), и более редкая, с узким замком (полька).

Ширина 12,5 см — малораспространённая, панель имеет двойной профиль.

Вагонка выпускается в основном белого цвета, гораздо меньше выпускают цветную вагонку, окрашенную в массе в однотонные цвета, такие, как жёлтый, синий, зелёный, коричневый и т. д. Совсем редко делают вагонку с расцветками с помощью термопереноса.

Главное отличие панели от вагонки — в отсутствии шва при соединении. При монтаже панелей (при условии качественной панели) шов между панелями не заметен ни зрительно, ни на ощупь. Ширина панели может быть от 15 см до 40-50 см. Фактически самая распространённая ширина пластиковых панелей составляет 25 см.

По цветам панель делится на несколько видов по способу нанесения цветового покрытия. Белая панель — на панель не наносилось никакое покрытие. Лакированная — на панель нанесён слой лака для придания блеска в основном белого цвета. Термоперенос — на панель нанесён рисунок с помощью термоплёнки. Способ, когда с плёнки с помощью горячего вала изображение и цвет переносится на панель, — самый распространённый вариант окрашивания панели в силу дешевизны и простоты, а также широкого выбора расцветок. Печатный способ — рисунок на панели оставляет вал с изображением наподобие типографской печати. Используется для создания рисунков под мрамор.

Ширина обычно от 800 до 2030 мм, длина — от 1500 до 4050 мм, толщина от 1 до 30 мм, зависит от марки материала и фирмы-производителя. Наиболее распространены листы вспенённого ПВХ, при этом поверхность может быть гладкой и ударопрочной. Листы из свободно вспенённого ПВХ отличаются небольшим весом и лёгкостью обработки, благодаря чему из них часто делают вывески и указатели. Листовой ПВХ ещё называют ПВХ-плитами.

Полимерные трубы

Трубы из полимерных материалов широко применяют при строительстве напорных трубопроводов (подземных и надземных), оросительных систем, закрытого дренажа, трубчатых гидротехнических сооружений. В качестве материала для изготовления полимерных труб используют полиэтилен, винипласт, полипропилен, фторопласт.

Полиэтиленовые трубы изготавливают методом непрерывной шнековой экструзии (непрерывное выдавливание полимера из насадки с заданным профилем). Полиэтиленовые трубы морозостойки, что позволяет эксплуатировать их при температурах от −80 °C до +60 °C.

Полимерные мастики и бетоны

Гидротехнические сооружения работающие в условиях агрессивной среды, действия больших скоростей и твёрдого стока, защищают специальными покрытиями или облицовками. С целью предохранения сооружений от этих воздействий, увеличения их долговечности используют полимерные мастики, полимерные бетоны, полимербетоны, полимеррастворы.

Полимерные мастики — предназначены для создания защитных покрытий, предохраняющих конструкции и сооружения от воздействия механических нагрузок, истирания, перепадов температур, радиации, агрессивной среды.

Полимерные бетоны — цементные бетоны, в процессе приготовления которых в бетонную смесь добавляют кремнийорганические или водо-растворимые полимеры. Такие бетоны имеют повышенную морозостойкость, водонепроницаемость.

Полимербетоны — это бетоны, в которых вяжущими материалами служат полимерные смолы, а заполнителем — неорганические минеральные материалы.

Полимеррастворы отличаются от полимербетонов тем, что не имеют в своём составе щебня. Их применяют в качестве гидроизоляционных, антикоррозионных и износоустойчивых покрытий гидротехнических сооружений, полов, труб.

Теплоизоляционные материалы и изделия из них

Теплоизоляционные материалы характеризуются малой теплопроводностью и небольшой средней плотностью из-за их пористой структуры. Их классифицируют по характеру строения: жёсткие (плиты, кирпич), гибкие (жгуты, полужёсткие плиты), рыхлые (волокнистые и порошкообразные); в виду основного сырья: органические и неорганические.

Органические теплоизоляционные материалы

Опилки, стружки — применяют в сухом виде с пропиткой в конструкции известью, гипсом, цементом.

Войлок строительный изготовляют из грубой шерсти. Выпускают его в виде пропитанных антисептиком полотнищ длиной 1000—2000 мм, шириной 500—2000 мм и толщиной 10-12 мм.

Камышит выпускают в виде плит толщиной от 30-100 мм, получаемых путём проволочного скрепления через 12-15 см рядов прессованного камыша.

Целлюлозный утеплитель (эковата) на 80 % состоит из обработанной целлюлозы (древесное волокно), на 12 % — из антипиренов (борная кислота), и на 8 % — из антисептика (бура). Все составляющие материала являются нетоксичными, нелетучими, безвредными для человека природными компонентами.

Неорганические теплоизоляционные материалы

Минеральная вата — спутанное волокно (диаметром 5-12 мкм), получаемое из расплавленной массы горных пород или шлаков либо в процессе распыления её тонкой струи паром под давлением. Минеральную вату используют в качестве теплоизоляции поверхностей с температурой от −200 °C до +600 °C.

Стеклянная вата — спутанное волокно, получаемое из расплавленного стекла. Её используют для приготовления теплоизоляционных изделий (матов, плит) и теплоизоляции поверхностей.

Пеностекло — пористый лёгкий материал, получаемый путём спекания смеси стекольного порошка с газообразователями (известняком, каменным углём). Изготавливают его с открытыми и закрытыми порами. Плиты из пеностекла применяют для теплоизоляции стен, покрытий, перекрытий, утепления полов.

Коэффициент теплопроводности современного пеностекла сопоставим с пенопластами: от 0,042 Вт/(м*К) при средней плотности от 100 до 200 кг/м³. Температура применения: −180 до +480 (нижний предел обусловлен конденсацией газовой фазы в ячейках пеностекла, верхний — началом размягчения стеклянной матрицы).

Наиболее качественным считается пеностекло с мелкими закрытыми порами одинакового размера.

Пеноизол — универсальный утеплитель, который относится к новому поколению карбомидных теплоизоляционных пенопластов, имеет высокие теплоудерживающие способности, низкую объёмную плотность, стойкость к действию микроорганизмов и грызунов.

Гидроизоляционные и кровельные материалы на основе битумов и полимеров

Один из важных вопросов в строительстве — защита зданий и сооружений от воздействия атмосферных осадков, окружающей влажной среды, напорных и безнапорных вод. Во всех этих случаях основную роль играют гидроизоляционные и кровельные материалы, которые предопределяют долговечность зданий и сооружений. Гидроизоляционные и кровельные материалы подразделяют на эмульсии, пасты, мастики. В зависимости от входящих в состав гидроизоляционных и кровельных материалов вяжущих веществ их подразделяют на битумные, полимерные, полимерно-битумные.

Гидроизоляционные материалы

Эмульсии — дисперсные системы, состоящие из двух не смешивающихся между собой жидкостей, одна из которых находится в другой в мелко раздробленном состоянии. Для приготовления эмульсии применяют слабые водные растворы поверхностно-активных веществ или тонкодисперсные твёрдые порошки — эмульгаторы, которые понижают поверхностное натяжение между битумом и водой, способствуя более мелкому его раздроблению. В качестве эмульгаторов используют олеиновую кислоту, концентраты сульфитно-спиртовой барды, асидол. Эмульсии используют в качестве грунтовок и покрытий, наносят в холодном состоянии на сухую или сырую поверхность послойно.

Пасты приготовляют из смеси эмульгированного битума и тонкомолотых минеральных порошков (негашёной или гашёной извести, высокопластичных или пластичных глин). Применяют их в качестве грунтовок и покрытий для внутренних слоёв гидроизоляционного ковра.

Сухие смеси строительные гидроизоляционные проникающего действия представляют собой смесь цемента и песка в сочетании с химическими производными.

Существуют полимерные мембраны, которые изготавливаются из двух типов термопластичных материалов: ПВХ (пластифицированный поливинилхлорид) и ТПО (термопластичные полиолефины).

ПВХ мембраны состоят из нескольких слоёв ПВХ пленки, армированных полиэстровой сеткой, что обеспечивает большую прочность на разрыв и отсутствие усадки материала. Появились полимерные мембраны 40 лет назад на Западе.

Специально для подземной гидроизоляции существует тоннельная ПВХ мембрана с ярко-жёлтым сигнальным слоем. Это неармированный материал, устойчивый к прорастанию корней и к воздействию микроорганизмов. Сигнальный слой позволяет очень легко обнаружить повреждения гидроизоляционного ковра при монтаже подземной гидроизоляции.

ТПО мембраны состоят из смеси каучука и полипропилена.

Кровельные материалы

- Пергамин — беспокровный материал, получаемый путём пропитки кровельного картона мягкими нефтяными битумами. Применяют его как подкладочный материал.

- Толь — получают путём пропитки кровельного картона каменноугольными или сланцевыми дегтёвыми материалами и последующей посыпки его одной или двух сторон минеральным порошком. Используют его при устройстве кровель.

- Рубероид — наиболее применяемый материал в плоских кровлях и кровлях с малыми уклонами.

- Волнистые битумные листы из картона.

- К группе материалов изготовленных методом пропитки можно отнести также битумные черепицы, здесь уже много вариантов по цвету и типоразмерам.

- Керамопласт Основой для производства данного продукта служит полимер со специальной добавкой, которая представляет собой природный ингредиент, с великолепными армирующими свойствами.

- Кровельные и гидроизоляционныебитумно-полимерные наплавляемые материалы (англ.Membrane roofing ) представляют собой синтетическую (полиэстер) или стекловолокнистую (стеклоткань, стеклохолст) основу, на которую с двух сторон наносится битумно-полимерное вяжущее. Основа пропитана модифицированным битумом (англ.modified bitumen ), который обладает повышенной устойчивостью к температурным и механическим деформациям. На плоских кровлях и при гидроизоляции фундаментов укладка таких материалов производится на подготовленное основание с помощью пропановой горелки методом наплавления. Такое покрытие обладает 100 % герметичностью.

Древесные строительные материалы и изделия

Общие сведения

Благодаря хорошим строительным свойствам древесина давно нашла широкое применение в строительстве. Она имеет небольшую среднюю плотность, достаточную прочность, малую теплопроводность, большую долговечность (при правильной эксплуатации и хранении), легко обрабатывается инструментом, химически стойка. Однако наряду с большими достоинствами древесина имеет и недостатки: неоднородность строения; способность поглощать и отдавать влагу, изменять при этом свои размеры, форму и прочность; быстро разрушается от гниения, легко возгорается.

По породе деревья подразделяют на хвойные и лиственные. Качество древесины во многом зависит от наличия у неё пороков, к которым относят свилеватость, косослой, сучковатость, трещины, повреждения насекомыми, гниль. Хвойные — лиственница, сосна, ель, кедр, пихта. Лиственные — дуб, берёза, липа, осина.

Строительные свойства древесины изменяются в широких пределах, в зависимости от её возраста, условий роста, породы дерева, влажности. В свежесрубленном дереве влаги — 35-60 %, причём содержание её зависит от времени рубки и породы дерева. Наименьшее содержание влаги в дереве зимой, наибольшее — весной. Наибольшая влажность свойственна хвойным породам (50-60 %), наименьшая — твёрдым лиственным породам (35-40 %). Высыхая от самого влажного состояния до точки насыщения волокон (до влажности 35 %) древесина не меняет своих размеров, при дальнейшем высушивании её линейные размеры уменьшаются. В среднем усушка вдоль волокон составляет 0,1 %, а поперёк — 3-6 %. В результате объёмной усушки образуются щели в местах соединения деревянных элементов, древесина трескается. Для деревянных конструкций следует применять древесину той влажности, при которой она будет работать в конструкции.

Материалы и изделия из древесины

Круглый лес: брёвна — длинные отрезки ствола дерева, очищенные от сучьев; кругляк (подтоварник) — брёвна длиной 3-9 м; кряжи — короткие отрезки ствола дерева (длиной 1,3-2,6 м); брёвна для свай гидротехнических сооружений и мостов — отрезки ствола дерева длиной 6,5-8,5 м. Влажность круглого леса, используемого для несущих конструкций должна быть не более 25 %.

Стройматериалы из древесины делятся на пиломатериалы и плитные материалы.

Пиломатериалы

Пиломатериалы получают путём распиловки круглого леса.

- Пластины — это продольно распиленные на две симметричные части брёвна.

- Брус имеет толщину и ширину более 100 мм (двухкантный, трехкатный и четырёхкатный).

- Брусок — пиломатериал толщиной до 100 мм и шириной не более двойной толщины.

- Горбыль — отпиленная наружная часть бревна, у которого одна сторона не обработана. — пиломатериал толщиной до 100 мм и шириной более двойной толщины. Считается основным видом пиломатериалов.

Высокотехнологичным видом пиломатериалов является стеновой и оконный клеёный брус, а также гнуто-клееные несущие конструкции и балки перекрытия. Изготавливают их путём склейки водостойкими клеями досок, брусков, фанеры. (Водостойкий клей ФБА, ФОК).

Из пиломатериалов изготавливают столярные изделия. Строганые длинномерные изделия — это погонаж (вагонка, половая доска, плинтус, рейка), наличники (оконных и дверных проёмов), поручни для перил, лестниц, подоконные доски, окна и двери. Столярные изделия изготавливают на специализированных заводах или в цехах из хвойных и лиственных пород.

Древесные плиты

Фанеру изготавливают из шпона (тонкой стружки) берёзы, сосны, дуба, липы и др. пород путём склеивания его листов между собой. Шпон получают непрерывным снятием стружки по всей длине распаренного в кипятке бревна (длиной 1,5 м) на спец. станке.

Отделочные материалы

Отделочные материалы используют для создания покрытий поверхностей строительных изделий, конструкций и сооружений в целях защиты их от вредного внешнего воздействия, придания им эстетической выразительности, улучшения гигиенических условий в помещении. К отделочным материалам относят готовые красочные составы, вспомогательные материалы, связующие, рулонные отделочные материалы, пигменты. Красочные составы состоят из пигмента, придающего им цвет; наполнителя, экономящего пигмент, улучшающего механические свойства и увеличивающего долговечность окраски; связующего, соединяющего частицы пигмента и наполнителя между собой и с окрашиваемой поверхностью. После высыхания красочные составы образуют тонкую плёнку. Кроме основных компонентов, при необходимости в красочные составы вводят разбавители, загустители и другие добавки.

Пигменты

Пигменты — это тонко измельчённые цветные порошки, не растворимые в воде и органических растворителях, но способные равномерно смешиваться с ними, передавая красочному составу свой цвет.

Белые пигменты. К ним относят мел, воздушную строительную известь. Мел используют в виде тонко измельчённого порошка, из которого приготавливают различные водоразбавляемые (водные) красочные составы, грунтовки, шпатлёвки и пасты.

Известь воздушную строительную используют в качестве пигмента и связующего материала для приготовления красочных составов, шпатлёвок и мастик.

Чёрные пигменты. К ним относят сажу газовую канальную, двуокись марганца, чернь.

Сажа газовая канальная образуется при сжигании различных масел, нефти, смолы при ограниченном доступе воздуха. Используют её для приготовления неводных красочных составов.

Двуокись марганца встречается в природе в виде минерала и пиролюзита. Используют её для приготовления водных и неводных красочных составов.

Чернь получают при прокаливании без доступа воздуха ореховой скорлупы, древесины, торфа.

Серые пигменты. К ним относят графит и цинковую пыль.

Графит — природный материал серовато-чёрного цвета с жирным металлическим блеском. Его используют для приготовления красочных составов и натирки поверхности железных предметов, подвергающихся нагреванию, отчего она получает вид полированной.

Цинковая пыль — механическая смесь окиси цинка с металлическим цинком. Её используют для приготовления неводных красочных составов.

Красные пигменты. К ним относят сурик железный сухой, мумию природную и искус.

Сурик железный сухой получают из железной руды, содержащей окись железа. Это очень прочный пигмент с высокими антикоррозионными свойствами и светостойкостью. Выпускают его в виде тонко измельчённого порошка кирпично-красного цвета и используют для приготовления клеевых составов, эмалей и масляных красок.

Мумия природная — тонко измельчённая глина, окрашенная окислами железа в коричнево-красный цвет различных оттенков. Используют для приготовления водных и неводных красочных составов.

Мумия искусственная — тонко измельчённый порошок керамического изделия ярко-красного цвета.

Жёлтые пигменты. К ним относят охру сухую, крон свинцовый сухой и сиену природную.

Охру сухую получают из глины, окрашенной окислами железа. Используют для приготовления всех видов красок, применяемых при окрашивании деревянных и металлических поверхностей.

Сиену природную получают из глины, содержащей большое количество окиси железа (70 %) и кремнезёма.

Зелёные, синие, коричневые и др. пигменты.

Олифы и эмульсии

Олифу натуральную льняную и конопляную получают соответственно из льняного и конопляного сырого масла путём варки его при 200—300 °C и обработки воздухом с введением ускорителя высыхания (сиккатива). Используют её для приготовления красочных составов, грунтовок и в качестве самостоятельного материала для малярных работ при наружной и внутренней окраске деревянных и металлических конструкций.

Эмульсия ВМ состоит из натуральной олифы, бензола, животного плиточного клея, известкового 50%-го теста и воды. Используют её для разведения густотёртых красок.

Эмульсия МВ приготавливают из смеси 10%-го раствора животного клея, щёлочи (соды, буры, поташа) и натуральной олифы. Применяют её при окрашивании внутри помещений штукатурки, древесины.

Лакокрасочные составы

Масляные краски — различные белила и цветные красочные составы, приготовленные на натуральных или комбинированных олифах с различными добавками, доведённые до малярной консистенции. Лакокрасочные составы применяются для защиты строительных конструкций от коррозии и негативного воздействия внешних факторов, в том числе для окраски металлоконструкций, технологического оборудования, техники, стен, пола (см.: Наливные полы) и других элементов, требующих защиты.

Виды лакокрасочных материалов (составов)

- Органорастворимые

- Воднодисперсионные

Органорастворимые (на основе растворителя)лакокрасочные материалы чаще всего применяются для наружных работ, так как лучше выдерживают атмосферные воздействия, воздействия внешней среды. Воднодисперсионные материалы (на основе воды) применяют внутри помещений, для окраски мебели и предметов интерьера, оконных рам и т. п.

В настоящее время на рынке представлено большое количество лакокрасочных материалов: фасадные и интерьерные краски; эмали; лаки; средства для минеральных поверхностей и др.

Металлы и металлические изделия

В водохозяйственном строительстве широко применяют различные материалы в виде металлопроката и металлических изделий. Металлопрокат используют при строительстве насосных станций, производственных зданий, изготовлении металлических затворов различного типа. Металлы, применяемые в строительстве, делят на две группы: чёрные (железо и сплавы) и цветные. В зависимости от содержания углерода чёрные металлы подразделяют на чугун и сталь.

Чугун — железоуглеродистый сплав с содержанием углерода от 2 % до 6,67 %. В зависимости от характера металлической основы он делится на четыре группы: серый, белый, высокопрочный и ковкий.

Серый чугун — содержит 2,4-3,8 % углерода. Он хорошо поддаётся обработке, имеет повышенную хрупкость. Его используют для литья изделий, не подвергающихся ударным воздействиям.

Белый чугун — содержит 2,8-3,6 % углерода, обладает высокой твёрдостью, однако он хрупок, не поддаётся обработке, имеет ограниченное применение.

Высокопрочный чугун получают присадкой в жидкий чугун магния 0,03-0,04 % он имеет тот же химический состав что и серый чугун. Он имеет наиболее высокие прочностные свойства. Его применяют для отливки корпусов насосов, вентилей.

Ковкий чугун — получают длительным нагревом при высоких температурах отливок из белого чугуна. Он содержит 2,5-3,0 % углерода. Его применяют для изготовления тонкостенных деталей (гайки, скобы…). В водохозяйственном строительстве применяют чугунные плиты — для облицовки поверхностей гидротехнических сооружений, подвергающихся истиранию наносами, чугунные водопроводные задвижки, трубы.

Стали — получают в результате переработки белого чугуна в мартеновских печах. С увеличением в сталях содержания углерода повышается их твёрдость и хрупкость, в то же время понижается пластичность и ударная вязкость.

Механические и физические свойства сталей значительно улучшаются при добавлении в них легирующих элементов (никеля, хрома, вольфрама). В зависимости от содержания легирующих компонентов стали делятся на четыре группы: углеродистые (легирующие элементы отсутствуют), низколегированные (до 2,5 % легирующих компонентов), среднелегированные (2,5-10 % легирующих компонентов), высоколегированные (более 10 % легирующих компонентов).

Углеродистые стали в зависимости от содержания углерода подразделяют на низкоуглеродистую (углероды до 0,15 %), среднеуглеродистую (0,25-0,6 %) и высокоуглеродистую (0,6-2,0 %).

К цветным металлам и сплавам относят алюминий, медь и их сплавы (с цинком, оловом, свинцом, магнием), цинк, свинец.

В строительстве используют лёгкие сплавы — на основе алюминия или магния, и тяжёлые сплавы — на основе меди, олова, цинка, свинца.

Стальные строительные материалы и изделия

Горячекатаные стали выпускают в виде равнополочного уголка (с полками шириной 20-250 мм); неравнополочного уголка; двутавровой балки; двутавровой широкополочной балки; швеллера.

Для изготовления металлических строительных конструкций и сооружений используют прокатные стальные профили: равнополочный и неравнополочный уголки, швеллер, двутавр, и тавр. В качестве крепёжных изделий из стали применяют заклёпки, болты, гайки, винты и гвозди. При выполнении строительно-монтажных работ применяют различные способы обработки металлов: механическую, термическую, сварку. К основным способам производства металлических работ относится механическая горячая и холодная обработка металлов.

При горячей обработке металлы нагревают до определённых температур, после чего им придают соответствующие формы и размеры в процессе проката, под воздействием ударов молота или давлении пресса.

Холодную обработку металлов подразделяют на слесарную и обработку металлов резанием. Слесарная и обработка состоит из следующих технологических операций: разметки, рубки, резки, отливки, сверления, нарезки.

Обработку металлов, резание осуществляют путём снятия металлической стружки режущим инструментом (точение, строгание, фрезерование). Её производят на металлорежущих станках.

Для улучшения строительных качеств стальных изделий их подвергают термической обработке — закалке, отпуску, отжигу, нормализации и цементации.

Закалка заключается в нагреве стальных изделий до температуры, несколько выше критической, некоторой выдержке их при этой температуре и в последующем быстром охлаждении их в воде, масле, масляной эмульсии. Температура нагрева при закалке зависит от содержания в стали углерода. При закалке увеличивается прочность и твёрдость стали.

Отпуск заключается в нагреве закалённых изделий до 150—670 °C (температура отпуска), выделке их при этой температуре (в зависимости от марки стали) и последующем медленном или быстром охлаждении в спокойном воздухе, воде ил в масле. В процессе отпуска повышается вязкость стали, уменьшается внутреннее напряжение в ней и её хрупкость, улучшается её обрабатываемость.

Отжиг заключается в нагреве стальных изделий до определённой температуры (750—960 °C), выдержке их при этой температуре и последующем медленном охлаждении в печи. При отжиге стальных изделий понижается твёрдость стали, также улучшается её обрабатываемость.

Нормализация — заключается в нагреве стальных изделий до температуры несколько более высокой, чем температура отжига, выдержке их при этой температуре и последующем охлаждении в спокойном воздухе. После нормализации получается сталь с более высокой твёрдостью и мелкозернистой структурой.

Цементация — это процесс поверхностного науглероживания стали с целью получения у изделий высокой поверхностной твёрдости, износостойкости и повышенной прочности; при этом внутренняя часть стали сохраняет значительную вязкость.

Цветные металлы и сплавы

К ним относятся: алюминий и его сплавы — это лёгкий, технологичный, коррозионностойкий материал. В чистом виде его используют для изготовления фольги, отливки деталей. Для изготовления алюминиевых изделий используют алюминиевые сплавы — алюминиево-марганцевый, алюминиево-магниевый… Применяемые в строительстве алюминиевые сплавы при незначительной плотности (2,7-2,9 г/см³), имеют прочностные характеристики, которые близки к прочностным характеристикам строительных сталей. Изделия из алюминиевых сплавов характеризуются простотой технологии изготовления, хорошим внешним видом, огне- и сейсмостойкостью, антимагнитностью, долговечностью. Такое сочетание строительно-технологических свойств у алюминиевых сплавов позволяет им конкурировать со сталью. Использование алюминиевых сплавов в ограждающих конструкциях позволяет уменьшить вес стен и кровли в 10-80 раз, сократить трудоёмкость монтажа.

Медь и её сплавы. Медь — это тяжёлый цветной металл (плотностью 8,9 г/см³), мягкий и пластичный с высокой тепло- и электропроводностью. В чистом виде медь используют в электрических проводах. В основном медь применяют в сплавах различных видов. Сплав меди с оловом, алюминием, марганцем или никелем называют бронзой. Бронза — это коррозионностойкий металл, обладающий высокими механическими свойствами. Применяют её для изготовления санитарно-технической арматуры. Сплав меди с цинком (до 40 %) называют латунью. Она обладает высокими механическими свойствами и коррозионной стойкостью, хорошо поддаётся горячей и холодной обработке. Её применяют в виде изделий, листов, проволоки, труб.

Цинк — это коррозионностойкий металл, применяемый в качестве антикоррозионного покрытия при оцинковывании стальных изделий в виде кровельной стали, болтов.

Свинец — это тяжёлый, легкообрабатываемый, коррозионностойкий металл, применяемый для зачеканивания швов раструбных труб, герметизации деформационных швов, изготовления специальных труб.

Коррозия металла и защита от неё

Воздействие на металлические конструкции и сооружения окружающей среды приводит к их разрушению, которое называется коррозией. Коррозия начинается с поверхности металла и распространяется в глубь него, при этом металл теряет блеск, поверхность его становится неровной, изъеденной.

По характеру коррозионных разрушений различают сплошную, избирательную и межкристаллитную коррозию.

Сплошную коррозию подразделяют на равномерную и неравномерную. При равномерной коррозии разрушение металла протекает с одинаковой скоростью по всей поверхности. При неравномерной коррозии разрушение металла протекает с неодинаковой скоростью на различных участках его поверхности.

Избирательная коррозия охватывает отдельные участки поверхности металла. Её подразделяют на поверхностную, точечную, сквозную, и коррозию пятнами.

Межкристаллитная коррозия проявляется внутри металла, при этом разрушаются связи по границам кристаллов, составляющих металл.

По характеру взаимодействия металла с окружающей средой различают химическую и электрохимическую коррозию. Химическая коррозия возникает при действии на металл сухих газов или жидкостей не электролитов (бензина, масла, смол). Электрохимическая коррозия сопровождается появлением электрического тока, возникающего при действии на металл жидких электролитов (водных растворов солей, кислот, щелочей), влажных газов и воздуха (проводников электричества).